«Атоммаш», одно из крупнейших предприятий Юга России, сегодня является волгодонским филиалом ЗАО «АЭМ-технологии», который входит в машиностроительный дивизион Росатома - Атомэнергомаш.

Сам завод появился на свет в 1976 году как объект Всесоюзной комсомольской стройки, в 1981 он произвел отгрузку своего первого корпуса реактора. Начало функционирования такого крупного предприятия вызвало бурный рост населения Волгодонска, всего за десяток лет оно увеличилось с 35 до 135 тысяч человек. В области говорили о появлении города-спутника, населённого рабочими этого завода. Тогда же, в советское время, заводом был установлен рекорд – отгрузка шести комплектов оборудования за год.

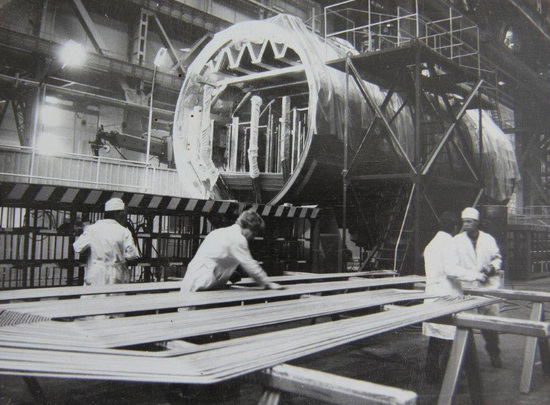

Однако, как и все предприятия своего сектора, после аварии на Чернобыльской АЭС в 1986 году завод столкнулся с серьёзными экономическими трудностями. Впоследствии, в начале девяностых, оно было приватизировано и перепрофилировано на производство оборудования нефтяной и газовой сферы, а в 1997 году выполняло аналогичные неатомные заказы, входя в группу компаний «Энергомаш». В цехах завода до сих пор стоят советские корпуса для реакторов: они были созданы, но оказались невостребованными, а распил или расплав таких тяжёлых габаритных изделий – сложнейший технологический процесс.

В состав госкорпорации «Атоммаш» вошёл в 2012 в кризисном состоянии, находясь на грани банкротства, с серьёзными задолженностями по зарплате. О тех временах в среде атомщиков ходят разные слухи, в том числе и не связанные с истиной, например, о том, что в тяжёлые времена на «Энергомаше» делали вилки. Происходящее, конечно, нанесло серьёзный урон по имиджу предприятия, но само оно восстановилось в рекордные сроки. «С момента перехода в структуру Атомэнергомаша перед сотрудниками были погашены долги за несколько месяцев работы, средняя зарплата поднялись с тех пор на 25-30% до 32 тысяч рублей, а само предприятие теперь обеспечено новыми крупными заказами, в том числе и международного уровня», - рассказал нам генеральный директор ЗАО «АЭМ-технологии» Евгений Пакерманов.

Но заявления руководство это одно. А что думают о заводе сами работники? Я решила расспросить об этом у одного из тружеников, сосредоченно собиравшего какие-то металлоконструкции.

«Я на заводе с 1983 года – сначала работал дефектоскопистом, потом облицовщиком. Сейчас работаю слесарем сборщиком, - рассказал Валерий Ничипоров, слесарь по сборке металлоконструкций. - Был период в конце 90х и 2000-ных, когда мы не делали ничего аэсовского, а занимались оборудованием, которое, на мой взгляд, не очень подходит под профиль завода. Было печально наблюдать за тем, как простаивают мощности завода, и производство постепенно угасает. Были трудности, но покидать завод не хотелось, я всегда надеялся на лучшее. С 2012 года многое поменялось. Прежде всего, мы стали стабильно получать заработную плату. Сейчас видно - мощности завода постепенно нарастают, работаем на многих объектах и приятно, когда ты знаешь, что нужен и можешь качественно выполнять свою работу. Сегодня на заводе новое оборудование, которое значительно облегчает работу и сварщиков, и сборщиков, и многих работников производства. Жизнь налаживается, заказы увеличиваются, работа есть, это очень радует».

Однако, помимо атомных заказов, есть и заказы из «соседних сфер». Более четверти производимого на заводе оборудования относится к нефтегазохимии и другим неатомным сферам – например, здесь производятся шиберные задвижки для магистральных нефтепроводов. И завод не намерен отказываться от этих проектов и участвует в новых. Как рассказал генеральный директор завода Евгений Пакерманов, в будущем завод планирует сравнять объемы изготавливаемого здесь атомного и неатомного оборудования за счет наращивания заказов неатомной сферы.

Что касается атомной энергетики, сейчас завод работает над несколькими крупными заказами, в том числе над четырьмя парогенераторами для четвёртого блока Ростовской АЭС, которые буду готовы для отгрузки в начале следующего года, и двумя установками для Белоруссии. Вообще победа «Атоммаша» в конкурсе на строительство АЭС в белорусской прессе вызвало бурю негатива, связанную в основном с нестабильным прошлым завода. Звучали опасения, что он вновь может быть перепродан или потерять финансирование. Но статус предприятия Росатома сыграл свою положительную роль в имидже предприятия, и уже сейчас завод демонстрирует практически готовые корпуса, которые станут основой для будущего оборудования Белорусской станции.

Как известно, тогда важным фактором, обеспечившим ту победу, стал, помимо всего прочего, спецпричал. Дело в том, что энергетическое оборудование зачастую настолько крупногабаритное, что его крайне сложно перевозить каким-либо путем кроме водного. Наличие собственного спецпричала также одно из достоинств, благодаря которому заказчики при выборе производителя оборудования чаще всего останавливаются именно на «Атоммаше»

На него напрямую из цеха после необходимого тестирования попадает готовое оборудование, после чего в неразобранном виде поступает в пункт назначения. То есть завод имеет доступ абсолютно ко всем видам транспорта: водному, автомобильному и железнодорожному.

Непосредственно производственный процесс сконцентрирован в пяти корпусах. «Сердце завода» - первый корпус, занимающий 250 тысяч кв. метров. В его пролётах с пололками высотой 40 метров (что дает возможность изготовления оборудования практически любых габаритов) происходят ключевые этапы создания сложного многотонного оборудования.

Благодаря тому, что предприятие сравнительно новое, его строительство велось с учётом опыта уже имеющихся заводов. Это позволило наладить логистику внутри огромных помещений и тем самым сэкономить энергию и время. Корпуса оборудованы по «продуктовому» принципу, объясняет гендиректор Евгений Пакерманов. Это значит, что залы разделены на пролёты с зависимости от выполняемых там работ и представляю собой гигантский конвейер: на него попадает заготовка, обычно полученная из другого города, а сходит с него на испытания, а затем на причал, готовое изделие.

Корпус реактора – сердце атомной станции. Процесс его изготовления занимает до трёх лет и сложен тем, что заводчане не имеют права на ошибку: в противном случае всё изделие окажется неприменимым. Большинство работ производится на высокоточном оборудовании иностранного производства. Гордостью завода считается уникальный пресс, применяемый на начальном, основном, этапе создания корпуса. При производстве оборудования для АЭС проводятся сварочные работы, рентгеноскопия швов реакторов, проверка их на соответствие. В настоящий момент на заводе ведется одновременная сборка-сварка первых двух корпусов парогенераторов. Идёт сварка блоков из обечаек в единый корпус, уже отштампованы днища. Восстанавливается и начинает работу участок гибки теплообменных труб для парогенераторов, где используется еще техника с применением ручного труда. Но уже вскоре будет закуплено новое итальянское оборудование, которое большинство операций будет выполнять автоматически. Ведь для парогенератора необходимо согнуть свыше 11 тысяч труб. При этом руководство оговорило, что речь не идёт о сокращении кадров из-за автоматизации производства. Сотрудники будут переведены на новые места, а на самом предприятии всё ещё остаются открытые вакансии.

Кроме того, с этого года запускается новое оборудование для производства деталей японской фирмы «Окума». Оно было получено лишь в декабре прошлого года, подключено в минувшем январе. Его уже опробовали, сотрудники прошли курс обучения.

Здесь же на заводе происходит сборка сравнительно нового изобретения атомщиков – «ловушки». Это устройство, напоминающие огромную миску, спасает окружающую среду от попадания в почву радиоактивных веществ при внештатной ситуации, тем самым позволяя избегать катастроф, подобных японской «Фукусиме». Одна из них также отправлена на АЭС в Белоруссию.

Сейчас на заводе на разных должностях трудятся 2 тысячи 300 человек, что является большим плюсом для 170-тысячного Волгодонска. Около 500 из них пришли в прошлом году, ещё 250-300 завод намерен взять в нынешнем.

Роман Лошкарев – как раз из таких молодых рабочих, который считает для себя работу на обновленном заводе очень перспективной.

«Атомная отрасль именно то, для чего строился на уникальный завод, сегодня мы работаем и производим такое оборудование - крупногабаритное, мощное и качественное. Меня очень радует, что станки все налажены, покупается новое оборудование. Мы работаем над важными заказами и это очень интересно», - увлеченно рассказывает молодой слесарь.

Вообще техническое оснащение помещений – важная деталь жизни завода. В цехах и в учебном корпусе для сотрудников есть «информационные киоски». Обучающиеся могут узнать расписание лекций и экзаменов, работники – график работы, сетку отпусков, размер зарплаты и премиальных.

С приходом «Росатома» и появлением уникальных технологий у завода появилась необходимость самостоятельно проводить обучение сотрудников. «Атоммаш» сотрудничает с рядом местных профучилищ, но основная подготовка по 16 основным направлениям проходит в его собственном учебном центре. Здесь обучают и новых сотрудников и переквалифицируют опытных. И при этом завод не становится «кузницей кадров», обучающий персонал, который может применить полученные знания в любом другом месте, уверен директор по работе с кадрами Александр Волковинский. Во-первых, речь идёт о работе с оборудованием, которое зачастую можно назвать уникальным для России и всего СНГ, а во-вторых, условия работы таковы, что сотрудники сами не спешат уходить с завода. Занятия для них проходят как в аудиториях, так и в компьютерных классах, где сотрудники могут готовиться к экзаменам и самостоятельно в свободное время.

На сегодняшний день завод мощности завода позволяют стабильно изготавливать два комплекта оборудования в год, но потенциал мощности, как утверждает руководство, позволяет довести этот показатель до шести комплектов. Часть сегодняшних контрактов рассчитана до трёх лет вперёд, до 2017 года, а завод работает с такими крупными партнёрами, как «Лукойл», «Газпром», «Славнефть», «Роснефть», «ТНК-ВР», «Альянс» и другие.

Рост выручки за два года участия в «Росатоме» составит 235%, увеличившись с 1,2 до 4, 2 млрд. рублей в год. Таким образом, некогда кризисное предприятие в 2014 год вошло благополучным и стабильно развивающимся, способным выполнять крупные зарубежные заказы.

Оксана Сазонова